کم از کم منگوانے والی مقدار:100 کلو گرام

پیکجنگ کی تفصیلات:

پیک A: 16 کلوگرام / دھاتی بیرل

پیک بی: 24 کلو گرام پلاسٹک بیرل

پیک C: B ایجنٹ A کی مقدار کی بنیاد پر

ڈلیوری وقت:پیشگی ادائیگی کی وصولی کے دس دن بعد

سپلائی کی قابلیت:2 ٹن فی دن

رنگ:چاندی

پی ایچ:3.8-5.2

مخصوص کشش ثقل:1.30±0.05

گاڑھا:20~60s(اسپرے کوٹنگ) 60~90S(ڈپ اسپن کوٹنگ)

Cr6+:≥25 گرام/L

تفصیل

JH-9392 تین پیکوں پر مشتمل ہے: A, B اور C;

پیک A: یہ سلور گرے سلری ہے جو بنیادی طور پر کیمیاوی طور پر سپر فائن فلیک Zn، سپر فائن فلیک ال اور ایتھیلین گلائکول کے ساتھ ملتی ہے۔Zn پلیٹ کا رداس موٹائی کا تناسب 60 ~ 100 ہے۔

پیک بی: یہ نارنجی سرخ اور پانی کے محلول میں رنگین کوٹنگ کا سالوینٹ ہے، جس میں Cr6+ ہوتا ہے۔

پیک سی: یہ کوٹنگ کا ٹیکیفائر ہے جو بنیادی طور پر سیلولوز سفید یا پیلے رنگ کے پاؤڈر سے بنا ہوتا ہے۔

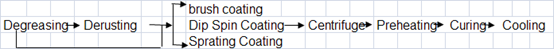

Degreasing

اگر سطح پر تیل موجود ہو تو ورک پیس کو کم کرنا چاہئے۔پروسیسنگ کے تین طریقے ہیں:

1. اعلی درجہ حرارت؛

2. غیر جانبدار پانی کی بنیاد کو کم کرنے والا ایجنٹ؛

3. نامیاتی سالوینٹ جیسے میتھیلین کلورائیڈ۔

Derusting

اگر سطح پر زنگ یا گڑبڑ ہو تو ورک پیس کو کوٹ نہیں کیا جاسکتا۔ پروسیسنگ کا بہترین طریقہ شاٹ بلاسٹنگ ہے۔اگر تیزاب کی صفائی کو اپنایا جائے تو کوٹنگ کی سنکنرن مزاحمت پر اثر پڑے گا۔

کوٹنگ

ڈیگریزنگ اور شاٹ بلاسٹنگ کے بعد ورک پیس کو ڈِپ اسپن کوٹنگ یا اسپرے کوٹنگ کے ذریعے کوٹنگ کیا جانا چاہیے۔

پری ہیٹنگ

لیپت کے بعد ورک پیس کو 80~150℃ پر 8~15 منٹ کے لیے بخارات بننے کے لیے جلد از جلد پہلے سے گرم کیا جانا چاہیے۔(ورک پیس کی گرمی جذب کے مطابق۔)

علاج کرنا

پری ہیٹنگ کے بعد ورک پیس کو 300-340℃ پر 20-40 منٹ کے لیے ٹھیک ہونا چاہیے۔(ورک پیس کی گرمی جذب کے مطابق۔)

پیکنگ

پیک A: 16 کلوگرام / دھاتی بیرل

پیک بی: 24 کلو گرام پلاسٹک بیرل

پیک سی: 5.0 کلوگرام دھاتی بیرل

معیار کی ضمانت کی مدت

کمپاؤنڈ سے پہلے 20℃ پر 6 ماہ

کمپاؤنڈ 40 دن کے بعد 20 ℃ پر (اگر اسے مسلسل تازہ کوٹنگ شامل کیا جائے تو اسے ری سائیکل کیا جا سکتا ہے۔)

اگر استعمال میں نہیں ہے تو اسے 20 ℃ کے نیچے ذخیرہ کیا جانا چاہئے۔

کوٹنگ کا عمل

مرکب تناسب

پیک A: 16.0 کلوگرام

پیک بی: 24.0 کلوگرام (اسپرے کوٹنگ کی صورت میں مقدار کو مناسب طریقے سے بڑھایا جا سکتا ہے)

پیک C: 0-50 جی (مختلف واسکاسیٹی ڈیمانڈ کے مطابق)

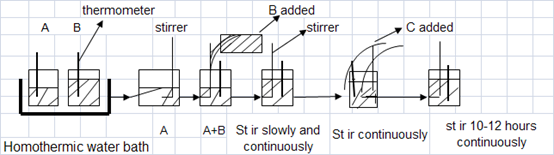

مکسچر کا طریقہ

مکسچر سے پہلے، وزنی A&B کو پانی کے غسل میں 25±2℃ پر رکھیں، پھر فریکوئنسی مکسر کے ذریعے دھاتی گارا کو یکساں طور پر پھیلانے کے لیے A کو ہلائیں۔

آہستہ آہستہ ہلاتے ہوئے A میں B شامل کریں۔اس وقت، بیرل کا درجہ حرارت بڑھ جائے گا، جب یہ 35 ℃ تک پہنچ جائے گا، تو بیرل کا درجہ حرارت 35 ℃ پر برقرار رکھنے کے لیے ریفریجریٹنگ ڈیوائس کو شروع کریں۔

مرکب کو B شامل کرنے کے بعد تقریباً 1~ 2 گھنٹے کی تیزی سے ہلائیں، پھر C شامل کریں۔ اگر گانٹھ موجود ہو تو C کو پاوڈر کیا جائے۔ مسلسل

ڈپ بیرل میں ڈالنے سے پہلے کوٹنگ کو 80~100 میش سٹینلیس سٹیل کی سکرین سے فلٹر کیا جانا چاہیے۔

کوٹنگ کا درجہ حرارت 22 ± 2 ℃ پر رکھنے کے لیے ٹمپریچر کنٹرول ڈیوائس کو ڈِپ بیرل سے لیس کیا جانا چاہیے۔

(اگر درجہ حرارت بہت زیادہ ہے تو، پینٹ خراب ہونے کا ذمہ دار ہے، اور viscosity اثر انداز ہو جائے گا.) کوٹنگ کو یکساں طور پر منتشر رکھنے کے لئے سرکلر ہلایا جانا چاہئے.

اگر مسلسل کام کیا جائے تو ہر 8 گھنٹے بعد کثافت، پی ایچ، درجہ حرارت، واسکوسیٹی اور کوٹنگ کے Cr6+ مواد کی جانچ کریں۔

مکس ڈایاگرام

توجہ

دیگر کیمیکلز جیسے کسی بھی قسم کا تیزاب، الکلی نمک کوٹنگ میں نہیں ملایا جا سکتا، کیونکہ یہ Zn اور Al پلیٹ کو کوٹنگ کو بڑھاوا دینے کے لیے متحرک کر سکتے ہیں۔

کام کرتے وقت سورج کی روشنی اور الٹرا وایلیٹ شعاعوں کی شعاعوں سے پرہیز کریں، بصورت دیگر یہ کوٹنگ کی عمر بڑھنے یا پولیمرائزیشن کو تیز کر دے گی۔

کوٹنگ کے درجہ حرارت کو کنٹرول کرنا بہت ضروری ہے۔اگر آپریٹنگ کے دوران کوٹنگ کا درجہ حرارت تبدیل ہوتا ہے، تو یہ viscosity کو متاثر کرے گا، پھر workpiece پر کوٹنگ کی مقدار کو متاثر کرے گا۔لہٰذا کوٹنگ کرتے وقت درجہ حرارت، واسکاسیٹی اور گھومنے کے عمل کے درمیان تعلقات کو اچھی طرح سے کنٹرول کیا جانا چاہیے۔

اگر کوٹنگ کا طریقہ مختلف ہو تو viscosity مختلف ہو گی۔اسپرے کوٹنگ کی صورت میں کم ڈیٹا کا انتخاب کریں، اور ڈپ اسپن کوٹنگ کی صورت میں زیادہ ڈیٹا کا انتخاب کریں۔

تکنیکی ڈیٹا

| نہیں. | آئٹم | ڈیٹا |

| 1 | PH | 3.8-5.2 |

| 2 | Cr6+ | ≥25 گرام/L |

| 3 | مخصوص کشش ثقل | 1.30±0.05 |

| 4 | گاڑھا | 20~60s (اسپرے کوٹنگ)؛60~90S(ڈپ اسپن کوٹنگ)۔20℃ Zahn 2# کپ |

| 5 | آپریٹنگ درجہ حرارت | 22±2℃ |